Ultrasonic tekstilsporsmaskiner representerer et betydelig teknologisk fremgang i behandlingen av syntetiske og blandede stoffer. Ved å bruke høyfrekvente ultralydvibrasjoner snarere enn konvensjonell mekanisk skjæring, leverer disse maskinene forseglet, frynsiske resistente kanter med eksepsjonell presisjon og konsistens. Når etterspørselen vokser for tekniske tekstiler med høy ytelse på tvers av sektorer som klær, bilinteriør, medisinske produkter og sammensatt produksjon, blir rollen som ultralydsporsteknologi stadig mer kritisk. Denne artikkelen undersøker driftsprinsipper, funksjonelle fordeler, materialkompatibilitet og industriell relevans av ultralyds tekstilsporsmaskiner innen avanserte økosystemer for tekstilbehandling.

I kjernen av en ultralyd tekstilsporingsmaskin er en piezoelektrisk svinger som konverterer elektrisk energi til mekanisk vibrasjon, typisk med en frekvens på rundt 20–35 kHz. Disse vibrasjonene overføres til et horn- eller bladmontering, som kommer i direkte kontakt med stoffet. Når den presses mot tekstilet under kontrollert trykk, genererer den ultrasoniske energien lokalisert varme gjennom molekylær friksjon, og smelter effektivt og kutter materialet samtidig.

I motsetning til tradisjonelle roterende eller knusende kuttemetoder, er ultralydspisser en ikke-mekanisk prosess i den forstand at det ikke er avhengig av skjærkrefter for å skille stoffet. I stedet smelter den termiske effekten indusert av ultralydsvingning smelter sammen kantene under skjæreprosessen. Denne fusjonen forhindrer frynsing, eliminerer behovet for etterbehandling og forbedrer kantintegriteten.

Ultrasonic Spleing tilbyr flere ytelsesfordeler som er spesielt viktige i tekstilapplikasjoner med høy spesifikasjon:

Fray-free kanter :

Mekaniske spaltemetoder etterlater ofte rå kanter som krever ytterligere etterbehandling for å forhindre frysing. Ultralydspalte eliminerer dette problemet ved å tette kuttkantene under prosessen, noe som er spesielt gunstig for syntetiske stoffer som polyester, nylon, polypropylen og acetat.

Redusert partikkelgenerering :

Konvensjonelle spaltemetoder kan generere lo eller mikrofiber, noe som er problematisk i rene rom, filtrering og medisinske tekstilapplikasjoner. Ultralydspalte produserer rene kutt med minimal partikkelforurensning.

Ingen verktøyslitasje eller utskifting av bladet :

Fordi det ultrasoniske hornet ikke er avhengige av skarphet for å kutte, er det minimal slitasje sammenlignet med stålblad. Dette betyr lavere vedlikeholdskrav og større langsiktig kostnadseffektivitet.

Presisjon og repeterbarhet :

Ultrasoniske systemer er i stand til presisjon på mikronnivå, noe som gjør dem godt egnet for å spalte smale bånd, nettbaser eller bånd med svært konsistent kantkvalitet. Dette er kritisk for produkter der toleranser er stramme, for eksempel sømforsterkninger eller elektroniske tekstilintegrasjoner.

Redusert termisk deformasjon :

I motsetning til laserskjæring, som også forsegler kanter, lokaliserer ultralydspissen varmen til en smal sone, reduserer termisk forvrengning og bevarer dimensjonsstabiliteten til delikate stoffer.

Ultralydspalte er spesielt godt egnet for syntetiske tekstiler eller blandinger som inneholder termoplastiske fibre. Dette inkluderer, men er ikke begrenset til:

Polyester (PET)

Nylon (PA)

Polypropylen (pp)

Acetat og triacetat

PVC-belagte stoffer

Termoplastiske polyuretaner (TPU)

Naturlige fibre som bomull eller ull, som mangler termoplastiske egenskaper, er generelt ikke egnet for ultralydspalte med mindre de er blandet med syntetiske komponenter som kan smelte og forsegle kantene. For optimale resultater må stoffsammensetningen, tykkelsen, vevstrukturen og overflatebehandlingene vurderes når du konfigurerer spaltparametere som amplitude, hastighet, trykk og horngeometri.

Ultrasoniske tekstilsporsmaskiner er integrert i produksjonslinjer i en rekke bransjer, der presisjonskontroll og prosess renslighet er avgjørende:

Tekniske tekstiler :

For industrielle stoffer som brukes i kompositter, transportbånd eller isolasjon, sikrer ultralydspissen dimensjonalt stabile, forseglede kanter som opprettholder stoffytelse under laminering, sying eller støping.

Automotive interiør :

I kjøretøyets interiørkomponenter-for eksempel sikkerhetsbelter, headliners og trim-hjelper Ultrasonic-spaltingen produsenter med å oppfylle strenge kvalitets- og sikkerhetsstandarder ved å produsere konsistente, frynsfrie bånd og paneler.

Klær og undertøy :

Sportsklær med høy ytelse og intim klær drar nytte av ultralydspalte i behandlingen av elastiske bånd, sømbånd og dekorative trimmer. Det rene snittet forbedrer estetikken mens du forhindrer å løsne under bruk.

Medisinske og hygiene tekstiler :

Ultralydspalte støtter forurensningsfri kant etterbehandling i engangs masker, kirurgiske gardiner, sårdressinger og sanitærprodukter, der fibre renslighet og forseglede kanter er avgjørende for produktsikkerhet.

Filtreringsmedier :

I luft- og flytende filtreringsapplikasjoner er reduksjon av løse fibre og kantpartikler viktig. Ultrasonisk spalte syntetiske ikke -vovens eller nettstoffer oppfyller disse funksjonelle og regulatoriske kravene.

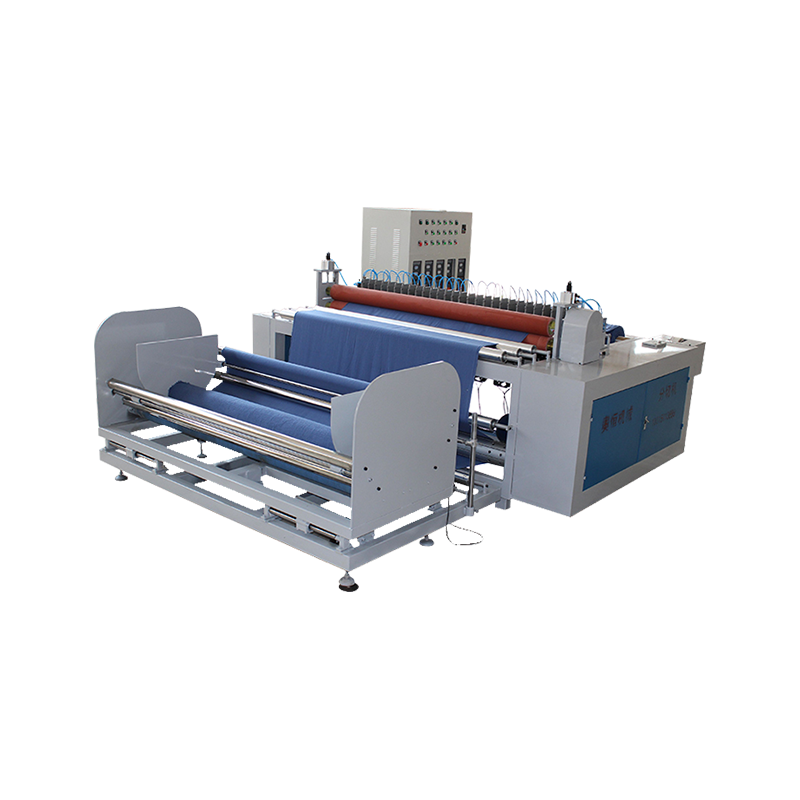

Moderne ultrasoniske tekstilsporsmaskiner er ofte integrert i rulle-til-roll prosesseringslinjer for kontinuerlig produksjon. Avhengig av konfigurasjonen kan maskiner omfatte:

Servo-kontrollerte fôringssystemer for nøyaktig spenningsstyring

Flerfelts slittenheter for samtidig prosessering av flere strimler

Kantveiledning og nettjusteringssystemer

Spaltebreddejusteringsmekanismer med motoriserte presisjonskontroller

Programmerbare logiske kontrollere (PLS) for oppskriftslagring og produksjonssporing

I operasjoner med høyt volum kan automatisering av rulling, oppsett av spaltbredde og stoffinspeksjon betydelig forbedre gjennomstrømningen samtidig som arbeidsavhengigheten reduseres. Ultrasoniske spaltesystemer kan også kombineres med ultralydsveisemoduler for inline liming eller hemming.

Til tross for fordelene, er ikke ultralydspalter universelt anvendelig. Noen av utfordringene inkluderer:

Materiell avhengighet : Ikke-termoplastiske materialer eller løst vevde stoffer kan ikke svare godt på ultralydenergi, noe som resulterer i ufullstendig tetning eller frynsete kanter.

Innledende investering : Ultrasoniske spaltesystemer har vanligvis høyere forhåndskostnader enn konvensjonelle spaltemaskiner, noe som kan avskrekke adopsjon i operasjoner med lav margin eller småskala.

Kanthardhet : Den forseglede kanten kan utvise stivhet avhengig av innstillinger for materiale og amplitude, noe som kan påvirke draperingen eller håndfølelsen i plagg eller dekorative tekstiler.

Termisk følsomhet : Overeksponering for ultralydenergi kan forårsake kantgul, krymping eller forvrengning i visse varmefølsomme tekstiler med mindre nøyaktig kalibrert.