1. Prinsipp for ultralydteknologi

Ultralydteknologi fungerer ved å raskt varme opp molekyler, og generere høy varme for å sveise, binding eller kutte materialer øyeblikkelig. Kantene er glatte og pene, uten noen burrs eller gulne effekter.

2. Strøm og frekvens

Kraft (W): Henviser til kraften som sendes ut av Ultrasonic Machine's chassis.

Frekvens (K eller Hz): refererer til frekvensen av lydbølgene som sendes ut av den ultralydsransduseren.

Kraft og frekvens henger sammen, og fungerer i en syklus. En gang Automatisk ultralydmaskin drives på, energien konverteres fra chassiset til svinger, og de to delene fungerer sammen som en.

Vanlige konfigurasjoner inkluderer:

15kHz: 2500W / 1500W / 3000W / 4200W (ofte brukt til automatisk frekvenssporing og variabel frekvens digitale systemer i materialmating sveisemaskiner).

20kHz: 2000W

18 kHz: 2500W

28kHz: 800W

35kHz: 500W

Generelt, jo høyere frekvens, jo lavere er strømmen. Effekten kan justeres litt med samme frekvens, men selve frekvensen er ikke justerbar.

Hvordan velge frekvens og strøm for kundenes produkter

For å velge riktig frekvens og strøm, konsulterer vi klienten for å forstå produktene deres. Tykkere materialer og større områder krever lavere frekvens og høyere effekt for større ultralydpåvirkning, noe som resulterer i sterkere sveising eller skjæreeffekter.

3. Fordeler og ulemper med ultralydteknologi

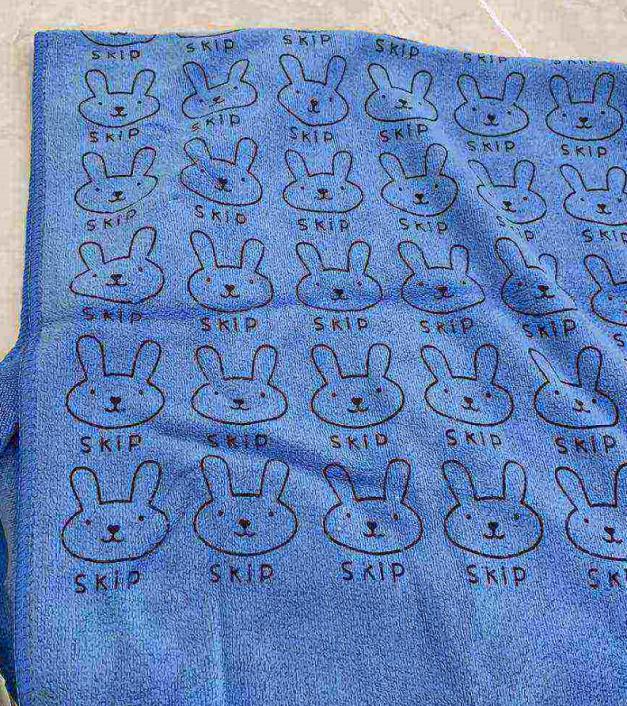

Ultralydteknologi brukes hovedsakelig til fine fibre, syntetiske materialer, ikke-vevde stoffer, nylon, PP, PE og lignende materialer. Ren bomull eller materialer med høyt bomullsinnhold kan ikke bindes, selv om de kan kuttes (men kantene vil ikke smelte og vil skape frynsete). For materialer som kan kuttes, ultralydskjæreblader, glatte, myke kanter uten frysing, forbrenningsmerker eller balling.

For sveising, binding og sammensatte prosesser ved bruk av ultralydteknologi, må designen omfatte mønstre, vanligvis stiplede linjer eller prikker. Solide linjer eller glatte overflater kan ikke brukes fordi stoffet forblir flatt under prosessen og ikke beveger seg fremover. Dette kan føre til materialblokkering ved innløpet og fusjon av stoffet i de sveisede områdene, noe som gjør det for stivt.

Ultrasonisk sveising/skjæring kan bare behandle et enkelt produkt eller et enkeltlags kutt om gangen. Det er ikke egnet for flere lag eller flere produkter som behandles samtidig, da ultralydenergien vil binde dem sammen, noe som gjør separasjonen vanskelig. Vanligvis er ultralydformer designet for individuelle produkter, så bare ett produkt kan sveises om gangen.

Mold betraktninger:

Ultrasonisk skjæring fungerer best når skjæringsretningen er langsgående. Horisontal skjæring er utfordrende, da det er vanskelig å skjære gjennom. De fleste mønstre er uregelmessige og ikke helt rette.

I motsetning til elektrisk varmeutstyr, der temperaturen kan justeres, genererer ultralydutstyr varme øyeblikkelig, og temperaturen kan ikke kontrolleres. Imidlertid kan strøm justeres innenfor samme frekvensområde.

4. Ikke-standardutstyr for breddehensyn

Når du kommuniserer med kunder, er det avgjørende å vurdere deres behov i så mange detaljer som mulig for å tilby bredere produktløsninger. Bredden på råstoff er en kritisk faktor, og ved å forstå hele spekteret av produkter og dimensjoner klienten jobber med, kan vi gi nøyaktige priser.

SLITTE- OG KUTTINGSMASKINER:

For materialbredder delt på produktbredde 1, beregner dette det nødvendige antall ultralydenheter. Avhengig av produktdimensjonene, bestemmer vi hvor mange ultralydhoder som trengs. For materialbredder som overstiger 80 cm, anbefaler vi en enkelt kniv; Mindre spesifikasjoner avhenger av materialet og produktstørrelsen.

Komposittmaskiner:

Materialbredden delt på 153/200 (avrundet) gir antallet ultralydenheter som kreves. I sammensatt prosessering skal bredden på sveisehodet dekke hele stoffbredden uten hull.

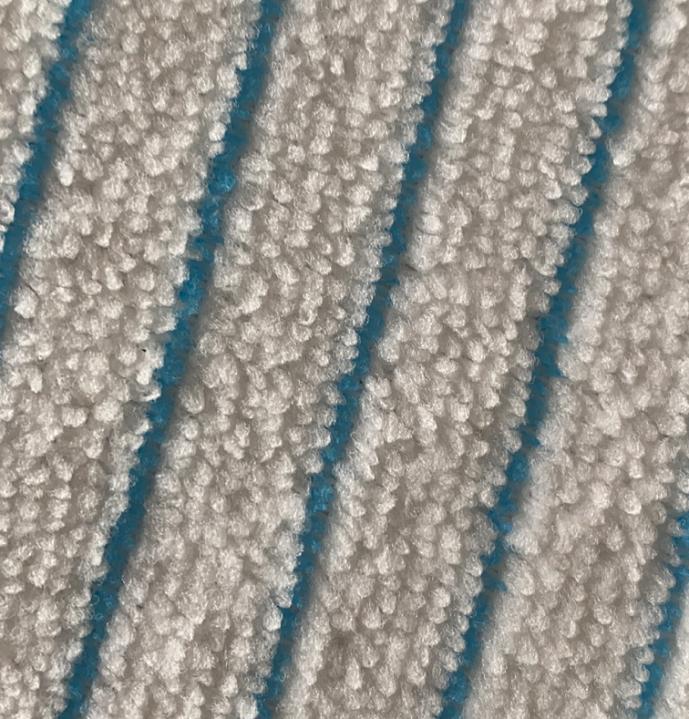

Moppestripemaskiner:

Bare del stoffbredde med 153 mm og bruk heltallresultatet, da moppestrimler krever en fast bredde og tillater hull i sveisehodet.

5. Betraktninger for kantjusteringssystemer

Kantjusteringssystemet er designet for å korrigere ethvert avvik i stoffets bevegelse. Systemet bruker stoffets kant som guide, og justeringsmotoren beveger seg litt til venstre og høyre for å forhindre feiljustering av stoffer. Denne mindre bevegelsen påvirker ikke kuttedimensjonene.

For stoffer med striper eller mønstre som krever presis tilpasning til designen, kan imidlertid justeringssystemet slite med å opprettholde nøyaktighet, ettersom feiljustering av stoffer vil forskyve skjærelinjen.

6. Mold betraktninger

Standardiserte former følger en 1: 1 designstørrelse.

Runde former: For maskiner som fungerer i en opp-og-ned bevegelse, kan formstørrelsen tilpasses uten å justere for krymping, da stoffet forblir fast. I maskiner som ruller er imidlertid svinnjusteringer nødvendige, spesielt for stoffer med høy elastisitet.

Tykkere stoffer og sveising: For tykkere stoffer som krever sveising, er det nødvendig med faktiske prøver for å bestemme riktig skjæring og preging avstand.