Ultralydsveising oppnår liming ved å konvertere høyfrekvente elektriske signaler til mekaniske vibrasjoner, som overføres til materialene som sveises. Disse vibrasjonene, typisk i området 20 kHz til 40 kHz, genererer rask friksjon på molekylnivå ved grensesnittet til stofflagene. Denne friksjonen produserer lokal varme, som mykner eller smelter termoplastiske komponenter på kontaktpunktene, slik at de kan smelte sammen når trykket påføres.

Når sveisestoffer med varierende tykkelse, opprettholder prosessen fortsatt konsistent fusjon gjennom flere viktige mekanismer:

Lokalisert energikonsentrasjon

En av de viktigste fordelene med ultralydsveising er dens evne til å konsentrere energi nøyaktig der bindingen er nødvendig. Vibrasjonsenergien forsvinner ikke over hele stoffet, men fokuserer på grensesnittet der hornet kontakter materialet. Denne målrettede energioverføringen sikrer at bare det umiddelbare kontaktområdet gjennomgår termisk mykgjøring, uavhengig av den totale stofftykkelsen. Derfor, selv om det øvre laget er tynt og det nedre er tykkere, skjer bindingen bare ved grensesnittet der varmen genereres mest effektivt.

Ensartet trykkpåføring

Ultralydsveishornet (eller sonotrode) og den mønstrede ambolten påføres et kontrollert og jevnt fordelt trykk over materiallagene. Dette trykket spiller en avgjørende rolle i å opprettholde jevn kontakt mellom lag, noe som er essensielt for riktig overføring av vibrasjonsenergi. I scenarier med varierende tykkelse, er maskinens trykksystem kalibrert for å kompensere for ujevn materialfordeling, noe som sikrer at energi når den tiltenkte fusjonssonen jevnt.

Adaptiv energilyvering

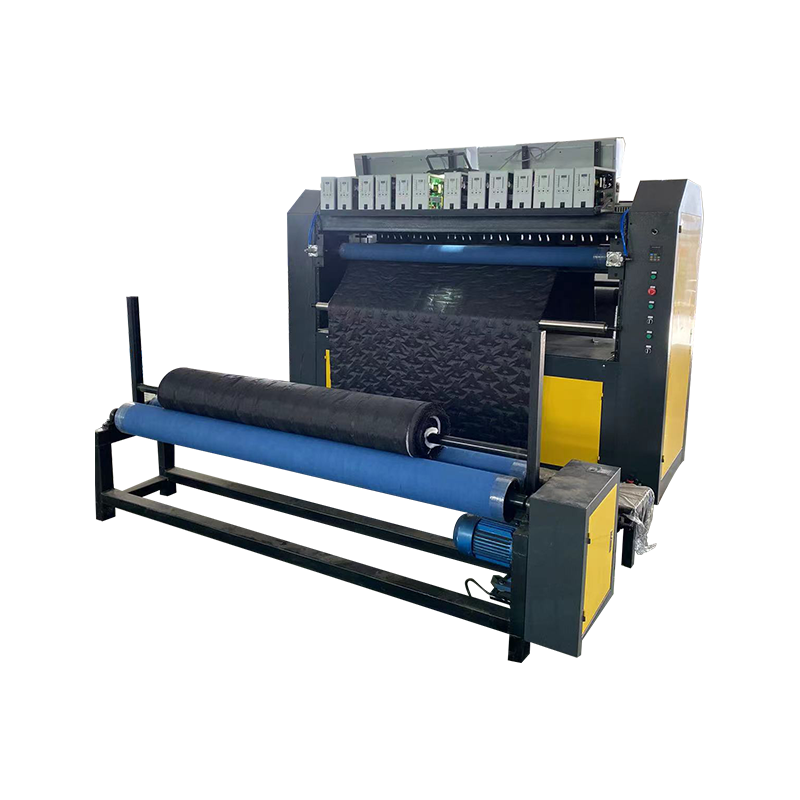

Moderne Kryss ultralyd quiltingsmaskiner er utstyrt med programmerbare innstillinger som tillater presis kontroll av amplitude (vibrasjonsintensitet), varighet (sveisetid) og effektutgang. Disse parametrene kan finjusteres basert på materialets sammensetning og tykkelse. For eksempel kan et tykkere sammensatt stoff kreve høyere amplitude eller lengre sveisetid, mens tynnere materialer kan binde seg effektivt med lavere energiinngang. Evnen til å tilpasse disse parametrene sikrer at konsistent fusjon oppnås uten å skade delikate lag eller under sveising av tykkere regioner.

Termoplastisk kompatibilitet

Effektiviteten av ultralydsveising avhenger i stor grad av de termoplastiske egenskapene til de involverte materialene. De fleste ultrasoniske quiltingsapplikasjoner involverer stoffer eller komposittlag som mykner eller smelter ved spesifikke temperaturer. Så lenge materialene har lignende eller kompatible smeltepunkter, vil ultralydenergien generere nok varme gjennom molekylær friksjon til å binde dem jevnt. Denne kompatibiliteten sikrer at selv om ett lag er betydelig tykkere, oppfører bindingsgrensesnittet seg forutsigbart under sveiseprosessen.

Minimal termisk forvrengning

I motsetning til konvensjonelle oppvarmingsmetoder som øker temperaturen på hele materialet, begrenser ultralydsveising varmeproduksjonen til en smal sone. Dette minimerer risikoen for termisk forvrengning eller skjevhet, noe som er spesielt viktig når du arbeider med lagdelte materialer med forskjellige tykkelser. Den raske kjøletiden etter at båndet er dannet bidrar også til strukturell integritet og ensartet utseende.

Tilbakemeldings- og kontrollsystemer

Avanserte ultralydsystemer inkluderer ofte tilbakemeldingsmekanismer i sanntid som overvåker sveiseytelsen, for eksempel energiinngang, trykkkonsistens og bindingstid. Disse systemene kan oppdage anomalier i prosessen - for eksempel ufullstendig binding eller overoppheting - og justere innstillingene automatisk for å opprettholde kvaliteten. Dette sikrer at inkonsekvent stofftykkelse ikke fører til variable sveiseresultater.

Molekylær friksjon i ultralydsveising sikrer jevn fusjon over stoffer med varierende tykkelse gjennom en kombinasjon av lokal energikonsentrasjon, kontrollert mekanisk trykk, materialspesifikk energitinning og tilbakemelding fra sanntid. Disse funksjonene gjør det mulig for den ultrasoniske quiltmaskinen å levere presis, pålitelig binding i komplekse flerlags tekstilenheter uten at det går ut over kvaliteten eller integriteten til sluttproduktet.